Czym są kopyta i do czego służą?

Kopyta do technologii IML to skomplikowane i precyzyjne narzędzie mechaniczno-pneumatyczno-elektryczne. Są najważniejszym pojedynczym elementem odpowiedzialnym za jakość procesu etykietowania w formie.

Ich celem jest pobranie etykiety IML z podajnika etykiet, uformowanie tejże etykiety w odpowiedni kształt a następnie bezpieczne przetransportowanie przygotowanej etykiety do gniazda formy wtryskowej. Wewnątrz gniazda formy wtryskowej, kopyto nadaje etykiecie ładunek elektrostatyczny i odkłada etykietę na metalową powierzchnię formy.

Kopyta są kluczowym elementem procesu IML i w dużej mierze odpowiadają za powodzenie całego procesu. Są to elementy indywidualne, każdorazowo projektowane pod konkretną aplikację oraz konkretny kształt etykiety. Kształt kopyta, w ogólnym zarysie, jest zawsze odbiciem matrycy formy wtryskowej oraz kształtu etykiety IML.

Jak działa ładowanie elektrostatyczne etykiet IML?

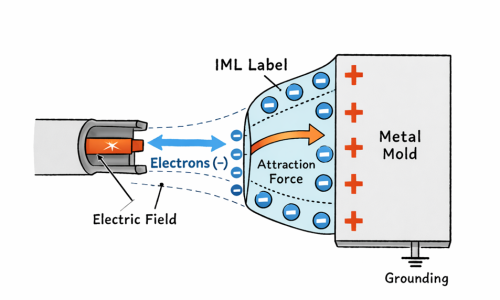

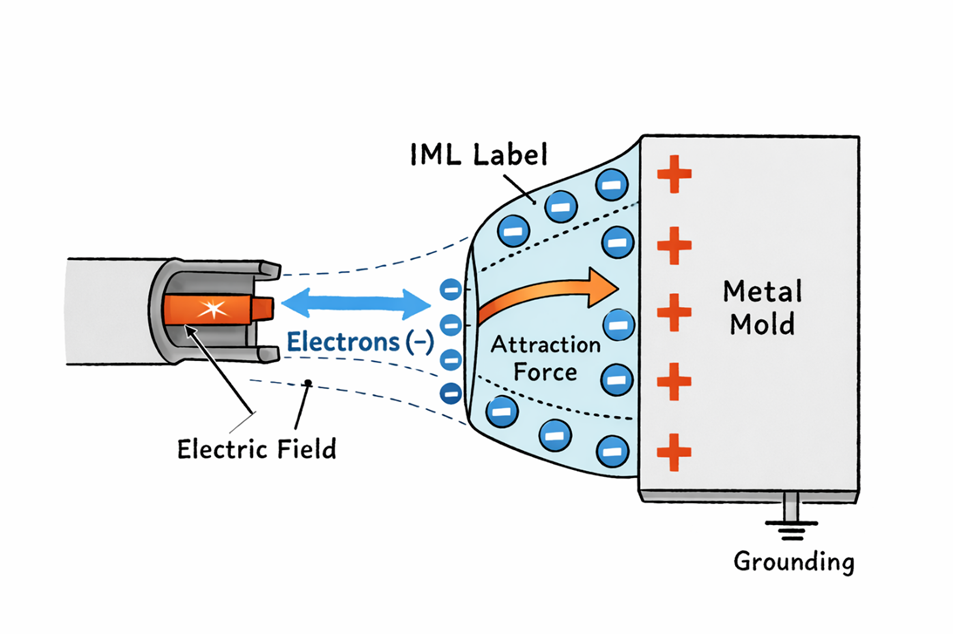

Podanie wysokiego napięcia na kopyto, powoduje uwalnianie się ładunku elektrostatycznego (elektronu) z elementu aktywnego (taśma lub płytka miedziana, pin miedziany lub tytanowy). Uwolnione elektrony podążają następnie najkrótszą możliwą drogą w kierunku uziemienia (formy wtryskowej), napotykając na swojej drodze izolator (etykietę IML). Ładunek gromadzi się na powierzchni etykiety, generując silne pole elektrostatyczne przyciągające ją do uziemionej formy (tzw. przyciąganie kulombowskie). Siła przyciągania etykiety musi zrównoważyć zarówno siłę grawitacji jak i siły wynikające z wewnętrznych naprężeń w etykiecie, dążących do jej „rozprostowania”. Dodatkowo, siła przyciągania musi utrzymać etykietę w miejscu w trakcie procesu wtrysku tworzywa do formy. To bardzo uproszczony i wizualny opis, jednak jest wystarczający dla zrozumienia „jak to w ogóle działa”.

Budowa kopyt do technologii IML

Typy kopyt:

Występują trzy podstawowe typy kopyt do technologii IML, są to:

Kopyta piankowe

Pianka posiada właściwości dyssypatywne (rozpraszające). Umożliwia skuteczne przekazywanie ładunku elektrostatycznego na etykietę, jednocześnie charakteryzując się wysoką rezystancją, co zapobiega powstawaniu gwałtownych wyładowań łukowych (iskrzenia) w kontakcie z formą.

Budowa takiego kopyta, w uproszczeniu, składa się z trzech warstw. Podstawa nośna, zazwyczaj z tworzywa sztucznego typu PA 6.6 lub PP, na którym w obszarze występowania etykiety IML nakleja się folię lub cienką blaszkę miedzianą – podłączoną do źródła wysokiego napięcia. Całość okleja się odpowiednią pianką (dostępna np. w Simco).

Rozwiązanie to jest znane od wielu lat i ma wiele zalet.

Zalety rozwiązania:

– najprostsza budowa kopyta,

– pianka może kompensować niewielkie wady pozycjonowania – szczególnie przydatne przy starszych aplikacjach, na zużytych i nieprecyzyjnych robotach lub wtryskarkach,

– atrakcyjna cenowo,

– łatwa w naprawie.

Wady rozwiązania:

– pianka łatwo się zużywa, co wymaga częstej naprawy kopyta,

– pianka zmienia swoje właściwości dyssypatywne w czasie (pod wpływem zabrudzenia i wilgoci), co wpływa na stabilność procesu w dłuższym czasie (z czasem rośnie odsetek braków bez widocznych przyczyn po stronie kopyta),

– etykieta przeważnie przytrzymywana jest na kopycie poprzez ssawki, co powoduje jej marszczenie i nie zawsze precyzyjne odłożenie w matrycy,

– ograniczona możliwość stosowania wysokiego napięcia ładowania (typowo do 12 kV), co skutkuje słabszym ładowaniem etykiety. Ma to znaczenie przy szybkich procesach i cienkościennych wyrobach, gdzie wysoka prędkość wtrysku tworzywa do formy może taką etykietę przesunąć. Natomiast stosowanie wyższego napięcia ładowania, powoduje „przepalenie” pianki i pojawienie się iskry wyładowania elektrostatycznego pomiędzy kopytem a formą wtryskową.

– niskie napięcie ładowania powoduje konieczność dłuższego ładowania etykiety w formie, co wydłuża całościowy proces produkcyjny,

– dużą wadą jest efekt „kruszenia się” pianki w trakcie pracy, i możliwość zanieczyszczenia okruchami pianki wyrobów gotowych.

Podsumowanie:

Ta technologia rzadko jest już stosowana przy budowie nowych kopyt. Znajduje ona swoje zastosowania szczególnie przy aplikacjach o długim czasie cyklu, nisko wolumenowych oraz gdzie sztywność całego układu Robot-EOAT-Forma-Wtryskarka jest niska (duże drgania) i wymagana jest kompensacja tych drgań poprzez piankę.

Poniżej zdjęcie przykładowego kopyta piankowego.

Kopyta żywiczne

Kopyta podobne w założeniu do kopyt piankowych z tą różnicą, iż zamiast pianki wykorzystuje się żywicę o właściwością dyssypatywnych. Budowa takiego kopyta jest podobna do budowy kopyta z pianką, także występują tam trzy warstwy: podstawa – typowo z tworzywa sztucznego PA 6.6 lub PP, blaszka miedziana lub taśma miedziana, żywica.

Żywica, np. EasyCore od Simco, wymaga doświadczenia przy aplikacji. Dostarczana jest jako dwukomponentowy roztwór (żywica + utwardzacz), który tuż przed aplikacją trzeba ze sobą dobrze wymieszać. Jest to absolutnie kluczowy zabieg całego procesu, gdyż niewłaściwe wymieszanie żywicy z utwardzaczem generuje wiele problemów aplikacyjnych. Drugim, ważnym etapem procesu budowania takiego kopyta, jest zalanie kopyta żywicą. Żywica przed aplikacją jest w postaci ciekłej – o dużej lepkości. Typowo, na kopycie projektuje się system dodatkowych ścianek, które ograniczają przestrzeń aplikacji żywicy tylko do pożądanych obszarów. Bardzo ważne jest, aby żywica dobrze wypełniła przestrzenie w których ma się znaleźć oraz aby dobrze odpowietrzyć te przestrzenie. Częstym problemem przy aplikacji żywicy są bąble powietrza (komory powietrzne) znajdujące się w samej żywicy (powietrze nie zdążyło uciec) lub na łączeniu żywicy z materiałem bazowym (gdzie żywica „uwięziła” powietrze). Pułapki powietrzne wyraźnie zmieniają charakterystykę elektryczną żywicy. Ma to krytyczne znaczenie przy wielogniazdowych aplikacjach, gdzie różnica pomiędzy „najlepszym” a „najgorszym” kopytem może być na tyle duża, iż nie da się ustawić uniwersalnych parametrów procesu dla wszystkich kopyt.

Zalety rozwiązania:

– brak efektu kruszenia się,

– duża żywotność,

– bardzo dobre, równomierne rozprowadzenie ładunku elektrostatycznego na etykiecie IML,

– możliwość stosowania w szybkobieżnych aplikacjach,

Wady rozwiązania:

– najdroższe rozwiązanie, uwzględniając skomplikowany proces aplikacji żywicy oraz jej wygrzewania,

– brak możliwości naprawy – uszkodzenie powierzchni żywicznej jest równoważne z koniecznością wymiany całego kopyta,

– konieczność częstego czyszczenia kopyta, gdyż zbierające się zanieczyszczenia na powierzchni żywicy wpływają na jej własności – w tym efekt „klejenia” się etykiety do kopyta.

Podsumowanie:

Jest to najbardziej zaawansowana technologia, a przez to także i najdroższa. Niemniej, poprawnie wykonane kopyta wraz z właściwym o nie dbaniem, zapewniają najwyższą jakość procesu etykietowania w formie. Kopyta takie wybaczają wiele wad etykietom IML, w tym wyjątkowo dobrze sobie radzą z etykietami o dużej rezystywności powierzchniowej. Kopyta wykonane w tej technologii są powszechnie wykonywane dla wymagających aplikacji, wielkoseryjnej produkcji na wielogniazdowych, często piętrowych formach wtryskowych. Warto jednak zaznaczyć, iż kopyta takie efektywnie wykonać może jedynie doświadczona firma, dysponująca odpowiednim zestawem narzędzi i dopracowanym procesem.

Poniżej zdjęcie przykładowego kopyta żywicznego.

Kopyta pinowe

Kopyta pinowe bazują na trochę innej zasadzie, niż powyżej opisane. Nie występuje tutaj taśma miedziana a jedynie zaostrzone piny, wykonane z miedzi lub tytanu. Podanie wysokiego napięcia na taki pin powoduje emisję elektronów z zaostrzonych końcówek pinów. Budowa kopyta pinowego jest bardziej skomplikowana niż kopyta piankowego a jednocześnie prostsza niż kopyta z żywicą. Piny powinny być zamontowane w odległości min. 10mm od powierzchni etykiety, przy czym nie ma znaczenia pod jakim kątem będą one zamocowane do samej etykiety. Ładunki zawsze są uwalniane z zaostrzonej końcówki i będą podążały najkrótszą drogą do uziemienia. Warto zwrócić uwagę, iż ładunki uwolnione z pinów rozprowadzają się w postaci stożka i ładują etykietę miejscowo – w określonym miejscu najbliżej pinów. Powoduje to, iż etykieta nie jest równomiernie naładowana w całej swojej powierzchni. Ładunek tworzy na niej „wyspy” o wyższym potencjale. Jeżeli rezystancja powierzchniowa etykiet jest właściwa, ładunki rozchodzą się po etykiecie, uniformując swój rozkład na niej. Obszarowe naładowanie etykiety, zazwyczaj nie stanowi problemu podczas procesu wtrysku. Ułożenie pinów na kopycie projektuje się w taki sposób, aby naładowaniu uległy krytyczne obszary etykiety, te które odpowiadają w największym stopniu za poprawność jej aplikacji. Ogromną zaletą kopyt pinowych jest natomiast ich zdecydowanie mniejsza waga w porównaniu z kopytami piankowymi oraz żywicznymi, mogąca wynieść nawet 50%. Kopyta pinowe projektuje się w przybliżeniu w postaci struktury kratowniczej, z dużymi powierzchniami pustymi. Izolatorem oraz medium przenoszącym ładunki elektrostatyczne jest powietrze. Kopyta takie, nie wymagają też specjalnych zabiegów czyszczących i są niezwykle trwałe i stabilne – nie zużywają. W praktyce, ich wymiana następuje jedynie w przypadku mechanicznego uszkodzenia.

Zalety rozwiązania:

– znacznie lepsza cena niż rozwiązania żywicznego

– mniejsza waga,

– można naprawiać,

– stabilne w bardzo długim okresie używania,

– brak konieczności specjalnego traktowania (np. okresowego czyszczenia),

– nadaje się do bardzo szybkich cykli oraz form wielogniazdowych, w tym piętrowych,

– łatwość zachowania powtarzalnych parametrów wytwórczych dla kopyt, co przekłada się na takie same parametry użytkowe wszystkich kopyt dla danej aplikacji,

– nie kruszą się.

Wady rozwiązania:

– konieczność rozumienia procesu elektryzacji etykiet przez konstruktora projektującego kopyto (w celu właściwego ustawienia pinów),

– nierównomierne naładowanie etykiety IML

– ponieważ kopyto jest sztywne, nie ma możliwości kompensacji niedoskonałości pozycjonowania robota lub tłumienia drgań.

Podsumowanie:

Tego typu kopyta są aktualnie najbardziej popularne. Są stosunkowo proste a jednocześnie pracują długo i bez zmiany swoich właściwości elektrycznych. Stanowią bardzo dobrą alternatywę dla kopyt żywicznych. Można stosować na nich wysokie napięcia ładowania (nawet powyżej 18kV), co wydatnie skraca czas ładowania w formie oraz skraca całkowity czas cyklu. Prosto także diagnozuje się takie kopyta, gdyż do wszystkich pinów jest łatwy dostęp i można prosto zmierzyć ich przewodność.

Poniżej zdjęcie przykładowego kopyta pinowego.

Kopyta hybrydowe

Stosowane w specyficznych aplikacjach lub warunkach procesowych. Łączą zalety (a czasami i wady), różnych technik wykonania kopyt. Stosowanie kopyt hybrydowych powinno być dobrze przemyślane i powinna taka konieczność wprost wynikać z warunków aplikacji.

Materiały stosowane na kopyta

Materiały klasyczne

Bazowym materiałem stosowanym na kopyta jest PP. Wynika to z jego własności mechaniczno-elektrycznych oraz z niskiej gęstości (ok. 0,9 g/cm3), co umożliwia budowanie lekkich konstrukcji. Niestety, materiał ten ma też istotną wadę – jest obojętny chemicznie oraz ma niską energię powierzchniową, co znacząco utrudnia proces klejenia miedzi czy pianki. Ponadto, ma on stosukowo wysoką tendencję do pełzania (zmiany wymiarów pod wpływem długotrwałego obciążenia) i jest stosunkowo drogi. Często wykorzystuje się także PA 6.6, który pozbawiony jest wad poprzednika, ale ma wyższą gęstość oraz jest materiałem higroskopijnym z tendencją do „chłonięcia” wilgoci w długiej perspektywie czasu, co negatywnie wpływa na jego stabilność procesową. Z innych materiałów, często stosuje się także ABS, PA 6 (tani) czy PET (znacznie droższy, sztywniejszy).

Druk 3D

Znakomita większość aktualnie produkowanych kopyt jest wytwarzana metodami przyrostowymi. Przy doborze materiału do druku, warto porównać parametry mechaniczno-elektryczne z podstawowym PP czy PA 6.6. Do wytwarzania kopyt stosuje się technologie FDM (materiały ABS, PET, PP), SLS (PP, PA12) czy zdecydowanie rzadziej, technologię SLA (odpowiednik PP). Najpopularniejsze aktualnie technologie wytwarzania, to FDM oraz SLS. Należy mieć na uwadze, iż przy druku technologiami proszków spiekanych, takie kopyta należy dodatkowo uszczelnić specjalnymi klejami – gdyż nie są one materiałowo szczelne na przenikanie powietrza.

Wytwarzanie kopyt metodami przyrostowymi potrafi ograniczyć koszt przygotowania kopyta o 30 do 50% w porównaniu do metod tradycyjnych (ubytkowych). Wprawdzie wytrzymałość strukturalna kopyt drukowanych jest niższa, niż wytwarzanych metodami ubytkowymi, jest jednak wystarczająca dla większości aplikacji.

Jak dbać o kopyta?

Kopyta muszą być czyste i suche.

Kopyto warto dotykać tylko w czystych, białych rękawiczkach.

Zabrudzenie kopyta np. olejem, może – w zależności o technologii wykonania i rodzaju kopyta – wykluczyć takie kopyto z dalszej pracy.

Kopyta są delikatne (i bardzo drogie)

Wszelkie procesy montażu, demontażu kopyt, pozycjonowania w formie należy przeprowadzać powoli i ostrożnie, zachowując czystość w miejscu pracy. Zdecydowanie dobrym pomysłem, jest przygotowanie sobie wcześniej stanowiska pracy, czystego obszaru gdzie można odłożyć kopyto czy narzędzia. Często do uszkodzenia kopyt dochodzi w momencie, gdy operator zdejmie kopyto z ramienia robota i obraca się z nim w dłoni szukając miejsca, gdzie może je odłożyć.

Kopyta są wrażliwe na warunki otoczenia

Istotne są warunki przechowywania kopyt. Nie powinny one być przechowywane w pomieszczeniach wilgotnych, brudnych czy trudno dostępnych. Każde kopyto powinno mieć swoje miejsce, gdzie jest przechowywane, gdy nie jest potrzebne. Warto kopyta owinąć w folię bąbelkową i tak przechowywać w dedykowanym, suchym i czystym pomieszczeniu. Jeżeli kopyta są wykonane z PP warto dopilnować, aby nie przechowywać ich w pozycji, w której mogłyby ulec deformacji – szczególnie, jeżeli będą przechowywane przez długi czas.

Czyszczenie kopyt

Na ramieniu robota, kopyta można delikatnie czyścić lekko wilgotną i niepylącą, czystą szmatką. Przed uruchomieniem odczekać kilka minut, aby na pewno wyschły.

Po zdjęciu kopyt z ramienia robota, można je czyścić wilgotną i niepylącą, czystą szmatką. Do czyszczenia kopyt żywicznych, można wykorzystać wodę dejonizowaną, aby zwiększyć efekty czyszczenia.

Kopyt piankowych nie czyścić wodą – woda nie odparuje z pianki. Można je odmuchać sprężonym powietrzem (czystym i suchym), zachowując ostrożność oraz odległość wylotu pistoletu od kopyta.

Kopyta pinowe można traktować najmniej uważnie – im niewiele zaszkodzi.

Zasadniczo, przy czyszczeniu kopyt nie stosuje się żadnych dodatkowych środków, ani żadnych rozpuszczalników.

Najkrótszy interwał czyszczenia mają kopyta żywiczne. Należy je czyścić regularnie, gdyż na powierzchni żywicy potrafią gromadzić się zabrudzenia zmieniające własności kopyta. Najrzadziej, czyści się kopyta pinowe – praktycznie tylko podczas ich demontażu przed składowaniem.

Co sprawdzać w kopytach

Po demontażu i czyszczeniu oraz przed ponownym montażem, warto sprawdzić:

- Trwałość i sztywność połączeń mechanicznych (wszystkie śruby, pręty, gwinty) – ręcznie, bez użycia narzędzi.

- Szczelność – sprawdzić, czy złączka / złączki pneumatyczne są szczelne – szczególnie ważne przy próżni.

- Jakość przewodów wysokiego napięcia (HV) – brak przetarć, załamań, luźnej końcówki.

- Przewodność – w przypadku kopyt pinowych można sprawdzić, czy jest przejście (zwarcie) pomiędzy wszystkimi pinami a przewodem lub złączką wysokiego napięcia.

- Ogólny stan kopyta.

Typowy proces IML z wykorzystaniem kopyt

Algorytm typowego procesu

- Ramię robota z kopytami podjeżdża do podajnika etykiet IML (magazynka etykiet IML).

- Etykiety przekazywane są na kopyta. Na kopytach uruchamiana jest próżnia i etykiety są zaciągane i przytrzymywane przez podciśnienie.

- Ramię robota z kopytami i etykietami przesuwane jest do formy wtryskowej.

- W odległości około 0,5mm pomiędzy etykietą na kopycie a formą wtryskową, uruchamiany jest generator wysokiego napięcia, ładując etykietę ładunkiem elektrostatycznym. Proces ładowania trwa od 100ms do ok. 1 sekundy (zależy od typu kopyta, napięcia ładowania, typu etykiety itp.). Ta wartość dobierana jest najczęściej eksperymentalnie.

- Po zakończeniu ładowania, na kopycie wyłączana jest próżnia oraz włączany jest rozdmuch etykiety. Etykieta przeskakuje na matrycę.

- Z ciągle włączonym rozdmuchem, kopyto wyciągane jest z formy, zostawiając etykietę w formie. Po wyprowadzeniu kopyta z matrycy, można rozdmuch wyłączyć.

Cały cykl zaczyna się od początku.

Możliwe odstępstwa

Jest bardzo dużo możliwych wariantów powyższego algorytmu. Należy go traktować jako bazowy, natomiast można go modyfikować i optymalizować w zależności od swojej aplikacji. I tak, przykładowo:

Etykiety trudno-ładujące się

Warto nie wyłączać ładowania po kroku 4 – tylko przerzucić etykietę na matrycę i z ciągle włączonym ładowaniem, wyciągnąć kopyto do mniej więcej 1/3 swojej wysokości – i dopiero wtedy wyłączyć ładowanie.

Etykiety łatwo-ładujące się oraz aplikacje samopozycjonujące

W tym wariancie, można proces ładowania etykiety włączyć jeszcze przed formą wtryskową i utrzymać go podczas wprowadzania kopyta do formy. Nie stosuje się wtedy postoju w formie, tylko od razu po wprowadzeniu kopyta, wyłącza się próżnię, załącza rozdmuch, wyłącza ładowanie i wyprowadza kopyto z gniazda formy wtryskowej. Taki proces pozwala zaoszczędzić czas ładowania etykiety w formie, co skraca cały cykl produkcyjny.

Typowe problemy aplikacyjne

Zakładamy tutaj, że aplikacja jest dojrzała, wszystko wcześniej działo, a teraz z jakiś powodów, przestało działać. Do głównych przyczyn należy:

Etykiety

Niewłaściwa jakość etykiety odpowiada za znaczny odsetek problemów aplikacyjnych. Aby to zdiagnozować, należy wykorzystać etykiety z poprzedniej partii produkcyjnej. Jeżeli problemy znikną, warto skupić się wtedy na etykietach.

Etykiety zawsze powinny być kondycjonowane na hali produkcyjnej min. 24h przed planowanym startem produkcji.

Kopyta

Z problemów z kopytami, do najczęstszych należą:

- złe spozycjonowanie kopyta w formie wtryskowej,

- złe spozycjonowanie podajnika etykiet względem kopyt,

- brak elektrostatyki (uszkodzony przewód wys. napięcia) lub przebicie na kopycie lub przewodzie wys. napięcia,

- brak poprawnego owijania etykiety na kopycie wskutek nieszczelności układu podciśnienia (najczęściej na złączkach),

- zabrudzone, zalepione kanały podciśnienia lub ssawki,

- brak rozdmuchu na kopycie,

- zabrudzone kopyta piankowe,

- zabrudzone lub kleiste kopyta żywiczne.

Forma wtryskowa

Brak wystarczającego chłodzenia na formie. Temperatura formy wtryskowej podczas aplikacji etykiety IML nie powinna przekraczać 35 st. C. Jeżeli występują problemy z przetryskami, warto zwrócić uwagę czy matryca nie jest gorąca.

Warunki atmosferyczne

Jeżeli atmosfera w hali produkcyjnej nie jest sterowalna i kontrolowana, mogą wystąpić istotne problemy z aplikacjami etykiet IML. Wyjątkowo wysokie temperatury powietrza na hali (np. w upalne i słoneczne dni) sprzyjają gwałtownemu zwiększeniu wilgotności powietrza. Duża wilgotność powietrza zmienia warunki elektrostatyczne kopyt, etykiet oraz formy wtryskowej. Wszelkie zmiany parametrów powinny w tym momencie mieć doraźny charakter, aby po ustaniu problemu atmosferycznego, można było powrócić do wstępnych nastaw.

Podsumowanie

Kopyta do technologii IML są najbardziej skomplikowanym, pojedynczym narzędziem, które należy wykonać indywidualnie dla każdej aplikacji. Ich wysoka cena wynika z koniecznego procesu projektowego, wysokiej precyzji wykonania oraz czasochłonnego procesu montażu. Wszystkie te zabiegi są jednostkowe, tj. wykonywane oddzielnie dla danej partii kopyt i nie można ich rozsądnie zautomatyzować (jeszcze nie). Różnice pomiędzy typami kopyt oraz jakością ich wykonania mają swoje odzwierciedlenie w stabilności produkcji, cyklu produkcyjnym oraz odsetku odpadów produkcyjnych związanych z IML. Nie jest to oczywiście jedyny element odpowiedzialny za jakość procesu IML, niemniej ma on kluczowe znaczenie. Właściwy dobór technologii kopyta, sposób wykonania, dobrany materiał, mają duże znaczenie dla zachowania wysokiej powtarzalności procesu.

O MATSIM

Czym się zajmujemy:

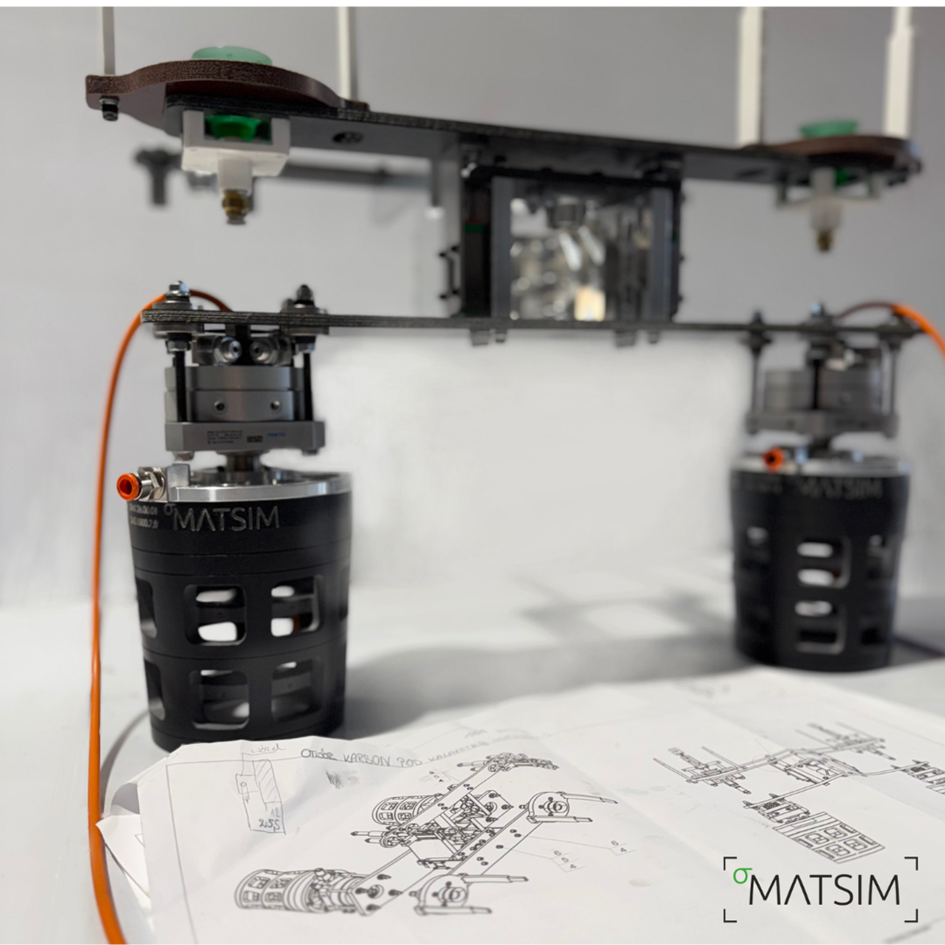

MATSIM specjalizuje się w budowaniu maszyn, robotów i narzędzi do technologii IML – w tym kopyt. Budujemy zarówno proste podstacje do podawania pojedynczych etykiet jak i zaawansowane, zrobotyzowane gniazda produkcyjne z robotami bocznego wjazdu. Integrujemy nasze rozwiązania z produktami firm trzecich – wtryskarki, roboty kartezjańskie, wygrodzenia bezpieczeństwa itp.

MATSIM w liczbach:

Stan na 2025 rok.

- 16 osób, własna narzędziownia i biuro konstrukcyjne,

- projektujemy i wytwarzamy ponad 100 kopyt rocznie,

- nasze kopyta pracują w firmach w Polsce, Republice Czeskiej, Hiszpanii czy Stanach Zjednoczonych,

- MATSIM produkuje i dostarcza ok. 30 różnego rodzaju sprzętu automatyzującego produkcję wtryskową rocznie, w tym: zapinarki rączek, podajniki (magazynki) etykiet IML, zamykarki pokryw, systemy kontroli wizyjnej, sztaplarki itd.,

- doświadczenie inżynierów MATSIM w technologii IML to ponad 20 lat.

W czym możemy pomóc:

Posiadamy szeroką wiedzę w technologiach wtryskowych. Naszych klientów wspieramy we wszelkich fazach wdrażania i utrzymania technologii IML, zarówno po stronie sprzętowej jak i procesowej. Doradzamy rozwiązania, wspieramy w doborze sprzętu firm trzecich, weryfikujemy parametry techniczne dobranego sprzętu, wspieramy w stabilizacji procesu produkcyjnego.