Einleitung

Was sind IML‑Dorne und wofür werden sie eingesetzt?

IML‑Dorne (auch: Mandrel/Dummy Core) sind komplexe und präzise mechanische, pneumatische und elektrische Werkzeuge. Sie sind das wichtigste Einzelbauteil, das die Qualität des In‑Mould‑Labelling‑Prozesses bestimmt.

Ihre Aufgabe ist es, das IML‑Etikett aus dem Etikettenmagazin aufzunehmen, es in die erforderliche Form zu bringen und das vorbereitete Etikett sicher in den Formhohlraum des Spritzgießwerkzeugs zu transportieren. Im Hohlraum lädt der Dorn das Etikett elektrostatisch auf und legt es auf die metallische Oberfläche der Kavität ab.

Dorne sind ein Schlüsselelement des IML‑Prozesses und entscheiden in hohem Maß über dessen Stabilität. Es handelt sich um kundenspezifische Teile, die jeweils für eine konkrete Anwendung und Etikettengeometrie ausgelegt werden. Die Dorngeometrie ist in der Regel ein Abbild der Kavitätsgeometrie und der Etikettenform.

Wie funktioniert die elektrostatische Aufladung von IML‑Etiketten?

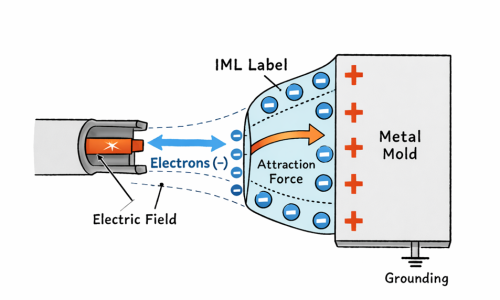

Das Anlegen einer Hochspannung am Dorn führt zur Freisetzung elektrostatischer Ladung (Elektronen) aus dem aktiven Element (Kupferband/Kupferplatte oder einem Kupfer‑ bzw. Titanstift). Die freigesetzten Elektronen suchen den kürzestmöglichen Weg zur Masse (dem Spritzgießwerkzeug) und treffen dabei auf einen Isolator – das IML‑Etikett. Die Ladung sammelt sich auf der Etikettenoberfläche und erzeugt ein starkes elektrostatisches Feld, das das Etikett zur geerdeten Form hin anzieht (Coulomb‑Anziehung).

Die Anziehungskraft muss sowohl die Schwerkraft als auch Kräfte aus inneren Spannungen im Etikett kompensieren, die das Etikett „glattziehen“ möchten. Zusätzlich muss sie das Etikett während des Einspritzens der Kunststoffschmelze im Werkzeug halten. Diese Beschreibung ist bewusst vereinfacht, reicht jedoch aus, um das Grundprinzip zu verstehen.

Aufbau von Dornen für die IML‑Technologie

Dorntypen

In der IML‑Technologie werden drei grundlegende Dorntypen eingesetzt:

Schaumstoffdorne

Schaumstoff besitzt dissipative Eigenschaften (ladungsableitend/ladungsverteilend). Er ermöglicht eine wirksame Übertragung der elektrostatischen Ladung auf das Etikett und weist gleichzeitig einen hohen Widerstand auf. Dadurch sinkt das Risiko schlagartiger Lichtbogenentladungen (Funkenüberschlag) beim Kontakt mit der Form.

Vereinfacht besteht ein solcher Dorn aus drei Schichten: einer tragenden Basis (typisch PA 6.6 oder PP), einer Kupferfolie bzw. dünnen Kupferplatte im Etikettenbereich, die mit der Hochspannungsquelle verbunden ist, und einer äußeren Schicht aus geeignetem Schaumstoff (z. B. von Simco).

Diese Lösung ist seit vielen Jahren bekannt und hat mehrere Vorteile.

Vorteile:

• einfachster Dorntyp in der Konstruktion,

• Schaumstoff kann geringe Positionierfehler kompensieren – hilfreich bei älteren Anwendungen, bei verschlissenen/ungenauen Robotern oder Spritzgießmaschinen,

• kostengünstig,

• einfach zu reparieren.

Nachteile:

• Schaumstoff verschleißt schnell, was häufige Reparaturen erfordert,

• die dissipativen Eigenschaften verändern sich im Laufe der Zeit (Verschmutzung, Feuchtigkeit), wodurch die Prozessstabilität sinkt (der Ausschuss kann ohne klar erkennbare Ursachen steigen),

• das Etikett wird meist über Saugnäpfe gehalten – das kann das Etikett verziehen/knittern und garantiert nicht immer eine präzise Ablage in der Kavität,

• begrenzte Möglichkeit, höhere Aufladespannungen zu nutzen (typisch bis ca. 12 kV) – dadurch schwächere Aufladung; bei High‑Speed‑ und Thin‑Wall‑Anwendungen kann die hohe Einspritzgeschwindigkeit das Etikett verschieben; eine Spannungserhöhung kann den Schaumstoff „verbrennen“ und einen Überschlag zwischen Dorn und Werkzeug verursachen,

• niedrige Aufladespannung erfordert oft längere Aufladezeit im Werkzeug und verlängert damit den Gesamtzyklus,

• ein wesentlicher Nachteil ist das „Krümeln“ des Schaumstoffs im Betrieb – Partikel können Fertigteile verunreinigen.

Zusammenfassung:

Diese Technologie wird heute nur noch selten für neue Dorne eingesetzt. Sie hat weiterhin ihren Platz, insbesondere bei langen Zykluszeiten, kleinen Stückzahlen sowie dort, wo die Gesamtsteifigkeit von Robot–EOAT–Werkzeug–Spritzgießmaschine gering ist (starke Vibrationen) und eine Schwingungskompensation durch Schaumstoff erforderlich ist.

Nachfolgend ein Beispielbild eines Schaumstoffdorns.

Harzdorne

Harzdorne sind konzeptionell Schaumstoffdornen ähnlich, wobei der Schaumstoff durch ein Harz mit dissipativen Eigenschaften ersetzt wird. Der Aufbau ist vergleichbar und besteht ebenfalls aus drei Schichten: Basis (typisch PA 6.6 oder PP), Kupferplatte/Kupferband und Harz.

Das Harz (z. B. EasyCore von Simco) erfordert Erfahrung in der Applikation. Es wird als Zwei‑Komponenten‑System (Harz + Härter) geliefert und muss unmittelbar vor dem Auftrag gründlich gemischt werden. Dieser Schritt ist kritisch – unzureichendes Mischen führt zu Problemen.

Ein weiterer wichtiger Schritt ist das Vergießen des Harzes auf dem Dorn. Vor dem Aushärten ist das Harz eine hochviskose Flüssigkeit. Typischerweise wird der Dorn mit zusätzlichen Begrenzungswänden konstruiert, die das Harz auf die notwendigen Bereiche beschränken. Wesentlich ist, dass die vorgesehenen Volumina vollständig gefüllt und gut entlüftet werden.

Ein häufiges Problem sind Lufteinschlüsse (Luftblasen) – entweder im Harz (Luft konnte nicht rechtzeitig entweichen) oder an der Grenzfläche zwischen Harz und Basismaterial (Harz „schließt“ Luft ein). Lufteinschlüsse verändern die elektrischen Eigenschaften stark. Das ist besonders kritisch bei Mehrkavitäten‑Anwendungen: Die Unterschiede zwischen dem „besten“ und „schlechtesten“ Dorn können so groß sein, dass keine einheitlichen Prozessparameter für alle Dorne eingestellt werden können.

Vorteile:

• kein Krümeln,

• lange Lebensdauer,

• sehr gute, gleichmäßige Verteilung der elektrostatischen Ladung auf dem IML‑Etikett,

• geeignet für schnelllaufende Anwendungen.

Nachteile:

• insgesamt die teuerste Lösung (komplexer Auftrag‑ und Aushärteprozess),

• in der Regel nicht reparierbar – eine Beschädigung der Harzoberfläche bedeutet meist den Austausch des gesamten Dorns,

• erfordert häufige Reinigung, da Verunreinigungen auf der Harzoberfläche die Eigenschaften verändern, einschließlich eines „Klebeeffekts“, bei dem das Etikett am Dorn haftet.

Zusammenfassung:

Dies ist die technologisch anspruchsvollste – und damit auch teuerste – Lösung. Bei korrekter Fertigung und sachgerechter Wartung liefern Harzdorne jedoch die höchste IML‑Qualität. Sie tolerieren viele Etikettenunregelmäßigkeiten und funktionieren besonders gut bei Etiketten mit hoher Oberflächenresistivität. Harzdorne werden häufig für anspruchsvolle Anwendungen gefertigt: hochvolumige Mehrkavitäten‑Produktionen, oft auch in Stufen‑ bzw. Etagenwerkzeugen. Wichtig: Eine reproduzierbare Herstellung erfordert Erfahrung, geeignete Werkzeuge und einen stabilen Prozess.

Nachfolgend ein Beispielbild eines Harzdorns.

Stift‑/Pin‑Dorne

Stift‑ (Pin‑) Dorne basieren auf einem etwas anderen Prinzip als die oben beschriebenen Lösungen. Statt Kupferband werden zugespitzte Stifte aus Kupfer oder Titan eingesetzt. Das Anlegen der Hochspannung führt zur Emission von Elektronen an der scharfen Spitze.

Der Aufbau eines Pin‑Dorns ist komplexer als bei einem Schaumstoffdorn, aber einfacher als bei einem Harzdorn. Die Stifte sollten mindestens 10 mm von der Etikettenoberfläche entfernt montiert sein; der Winkel zur Etikettebene ist nicht kritisch. Die Ladung wird immer an der Spitze emittiert und folgt dem kürzesten Weg zur Masse.

Die von den Stiften emittierten Ladungen breiten sich kegelförmig aus und laden das Etikett lokal – in der Nähe der Stifte – auf. Dadurch ist die Aufladung nicht über die gesamte Fläche homogen; es entstehen Bereiche mit höherem Potential. Wenn die Oberflächenresistivität des Etiketts passend ist, verteilt sich die Ladung über die Etikettoberfläche und wird gleichmäßiger. Eine lokale Aufladung ist in der Regel unkritisch, sofern die Stiftpositionen die für die Etikettenablage relevanten Zonen abdecken.

Ein großer Vorteil von Pin‑Dornen ist das deutlich geringere Gewicht – häufig bis zu 50 % weniger als bei Schaumstoff‑ oder Harzdornen. Sie werden typischerweise als Gitter‑/Skelettstruktur mit großen Öffnungen ausgeführt. Der Isolator und Ladungsübertragungsweg ist Luft. Diese Dorne benötigen keine spezielle Reinigung und sind sehr langlebig und stabil; sie verschleißen im Normalbetrieb praktisch nicht. In der Praxis werden sie nur bei mechanischer Beschädigung ersetzt.

Vorteile:

• deutlich günstiger als die Harzlösung,

• geringeres Gewicht,

• reparierbar,

• über sehr lange Zeit stabile Eigenschaften,

• keine besondere Handhabung erforderlich (z. B. keine regelmäßige Spezialreinigung),

• geeignet für sehr kurze Zyklen und Mehrkavitäten‑Werkzeuge, einschließlich Etagenwerkzeuge,

• reproduzierbare Fertigungsparameter sind gut einzuhalten, was zu konsistenter Leistung aller Dorne einer Anwendung führt,

• kein Krümeln.

Nachteile:

• erfordert ein gutes Verständnis des Aufladeprozesses, um die Stifte korrekt zu positionieren,

• inhomogene (lokale) Aufladung des IML‑Etiketts,

• aufgrund der steifen Bauweise keine Kompensation von Positionierfehlern des Roboters und keine Schwingungsdämpfung.

Zusammenfassung:

Dieser Dorntyp ist aktuell der am häufigsten eingesetzte. Er ist relativ einfach und behält seine elektrischen Eigenschaften über lange Zeit stabil. Er ist eine starke Alternative zu Harzdornen. Es können hohe Aufladespannungen verwendet werden (auch über 18 kV), was die Aufladezeit im Werkzeug deutlich verkürzt und den Gesamtzyklus reduziert. Die Diagnose ist ebenfalls einfach, da alle Stifte gut zugänglich sind und ihre Leitfähigkeit leicht geprüft werden kann.

Nachfolgend ein Beispielbild eines Pin‑Dorns.

Hybrid‑Dorne

Hybrid‑Dorne werden in spezifischen Anwendungen bzw. Prozessbedingungen eingesetzt. Sie kombinieren Vorteile (und gelegentlich auch Nachteile) unterschiedlicher Dorntechnologien. Der Einsatz sollte gut begründet sein – die Notwendigkeit muss klar aus den Anwendungsbedingungen resultieren.

Für Dorne verwendete Materialien

Klassische Materialien

Das Basismaterial für Dorne ist am häufigsten PP. Gründe sind seine mechanischen und elektrischen Eigenschaften sowie die geringe Dichte (ca. 0,9 g/cm³), die leichte Konstruktionen ermöglicht. PP hat jedoch einen wesentlichen Nachteil: Es ist chemisch inert und besitzt eine niedrige Oberflächenenergie, was das Verkleben von Kupfer oder Schaumstoff deutlich erschwert. Zudem neigt PP zum Kriechen (Maßänderung unter dauerhafter Belastung) und ist vergleichsweise teuer.

Häufig wird auch PA 6.6 eingesetzt. Es vermeidet die genannten Nachteile, hat jedoch eine höhere Dichte und ist hygroskopisch (nimmt mit der Zeit Feuchtigkeit auf), was die Langzeitstabilität des Prozesses negativ beeinflussen kann. Weitere verwendete Materialien sind ABS, PA 6 (kostengünstig) oder PET (deutlich teurer und steifer).

3D‑Druck

Die überwiegende Mehrheit der heute produzierten Dorne wird additiv gefertigt. Bei der Materialwahl lohnt sich ein Vergleich der mechanischen und elektrischen Eigenschaften mit PP bzw. PA 6.6 als Referenz. Dorne werden mittels FDM (ABS, PET, PP), SLS (PP, PA12) oder – deutlich seltener – SLA (PP‑Äquivalent) hergestellt. Am verbreitetsten sind derzeit FDM und SLS.

Bei pulverbettbasierten, gesinterten Verfahren müssen Dorne zusätzlich mit geeigneten Dichtmitteln versiegelt werden, da sie von Natur aus nicht luftdicht sind und Luft durchlassen.

Additive Fertigung kann die Kosten für die Dornherstellung im Vergleich zu subtraktiven Verfahren (Zerspanung) um 30 % bis 50 % senken. Die strukturelle Festigkeit gedruckter Dorne ist geringer als bei gefrästen/gedrehten Dornen, für die meisten Anwendungen jedoch ausreichend.

Wie pflegt man Dorne?

Dorne müssen sauber und trocken sein

Dorne sollten idealerweise nur mit sauberen, weißen Handschuhen angefasst werden.

Eine Verunreinigung des Dorns, z. B. mit Öl, kann – abhängig von Technologie und Dorntyp – dazu führen, dass der Dorn nicht weiter eingesetzt werden kann.

Dorne sind empfindlich (und sehr teuer)

Alle Montage‑, Demontage‑ und Positionierarbeiten am Werkzeug sollten langsam, sorgfältig und unter Sauberkeitsbedingungen erfolgen. Es wird dringend empfohlen, vorab einen sauberen Arbeitsplatz vorzubereiten, an dem Dorn und Werkzeuge abgelegt werden können.

Dorne werden häufig beschädigt, wenn Bediener den Dorn vom Roboterarm abnehmen, sich damit umdrehen und erst dann nach einem Ablageplatz suchen.

Dorne reagieren empfindlich auf Umgebungsbedingungen

Geeignete Lagerbedingungen sind entscheidend. Dorne sollten nicht in feuchten, schmutzigen oder schwer zugänglichen Bereichen gelagert werden. Jeder Dorn sollte einen fest zugeordneten Lagerplatz haben, wenn er nicht im Einsatz ist.

Bewährt hat sich, Dorne in Luftpolsterfolie einzuwickeln und in einem dafür vorgesehenen trockenen und sauberen Raum zu lagern. Bei PP‑Dornen ist darauf zu achten, dass sie nicht in Positionen gelagert werden, die eine Verformung begünstigen – insbesondere bei langer Lagerdauer.

Reinigung von Dornen

Am Roboterarm können Dorne vorsichtig mit einem leicht feuchten, fusselfreien, sauberen Tuch gereinigt werden. Vor dem Start ist einige Minuten zu warten, bis alles vollständig trocken ist.

Nach der Demontage können Dorne ebenfalls mit einem feuchten, fusselfreien Tuch gereinigt werden. Bei Harzdornen kann entionisiertes Wasser eingesetzt werden, um die Reinigung zu verbessern.

Schaumstoffdorne sollten nicht mit Wasser gereinigt werden – Wasser verdunstet aus dem Schaumstoff nicht ausreichend. Sie können mit sauberer, trockener Druckluft abgeblasen werden; dabei ist ein ausreichender Abstand zwischen Luftdüse und Dorn einzuhalten.

Pin‑Dorne sind am unempfindlichsten – ihnen kann in der Praxis vergleichsweise wenig schaden.

Grundsätzlich werden bei der Reinigung keine zusätzlichen Mittel oder Lösungsmittel verwendet.

Harzdorne erfordern die kürzesten Reinigungsintervalle. Sie sollten regelmäßig gereinigt werden, da sich Verunreinigungen auf der Harzoberfläche ansammeln und die Eigenschaften verändern können. Pin‑Dorne werden am seltensten gereinigt – typischerweise nur bei der Demontage vor der Einlagerung.

Was sollte an Dornen geprüft werden?

Nach Demontage und Reinigung sowie vor der erneuten Montage ist es sinnvoll, Folgendes zu prüfen:

• Stabilität und Steifigkeit mechanischer Verbindungen (alle Schrauben, Stäbe, Gewinde) – von Hand, ohne Werkzeug.

• Dichtheit – prüfen, ob pneumatische Anschlüsse/Fittings dicht sind; besonders wichtig bei Vakuum.

• Zustand der Hochspannungskabel (HV) – keine Scheuerstellen, Knicke oder lose Enden.

• Leitfähigkeit – bei Pin‑Dornen Durchgang (Kurzschluss) zwischen allen Stiften und der HV‑Zuleitung/HV‑Kupplung prüfen.

• Allgemeiner Zustand des Dorns.

Typischer IML‑Prozess mit Dornen

Algorithmus eines typischen Prozesses

- Der Roboterarm mit Dornen fährt zum IML‑Etikettenmagazin (Label‑Feeder).

- Die Etiketten werden auf die Dorne übertragen. Am Dorn wird Vakuum eingeschaltet; die Etiketten werden angesaugt und durch Unterdruck gehalten.

- Der Roboterarm mit Dornen und Etiketten fährt zum Spritzgießwerkzeug.

- Bei einem Abstand von ca. 0,5 mm zwischen Etikett auf dem Dorn und Werkzeug wird der Hochspannungsgenerator aktiviert und das Etikett elektrostatisch aufgeladen. Die Aufladung dauert von 100 ms bis ca. 1 s (abhängig von Dorntyp, Aufladespannung, Etikettentyp usw.) und wird meist experimentell ermittelt.

- Nach Abschluss der Aufladung wird das Vakuum am Dorn ausgeschaltet und die Ausblasluft eingeschaltet. Das Etikett springt auf die Kavitätsoberfläche.

- Mit weiterhin aktivierter Ausblasluft wird der Dorn aus der Kavität zurückgezogen und das Etikett bleibt im Werkzeug. Sobald der Dorn außerhalb der Kavität ist, kann die Ausblasluft ausgeschaltet werden.

- Der Zyklus beginnt erneut.

Mögliche Abweichungen

Es gibt viele Varianten des oben beschriebenen Algorithmus. Er ist als Basis zu verstehen und kann – abhängig von der Anwendung – angepasst und optimiert werden, z. B.:

Schwer aufladbare Etiketten

Es kann vorteilhaft sein, die Aufladung nach Schritt 4 nicht auszuschalten. Stattdessen wird das Etikett auf die Kavitätsoberfläche übertragen und der Dorn bei weiterhin aktiver Aufladung auf etwa 1/3 seiner Höhe zurückgezogen – erst dann wird die Aufladung abgeschaltet.

Leicht aufladbare Etiketten und selbstpositionierende Anwendungen

In dieser Variante kann die Etikettenaufladung bereits vor dem Spritzgießwerkzeug eingeschaltet und während des Einfahrens in das Werkzeug beibehalten werden. Eine Haltezeit im Werkzeug ist nicht erforderlich: Direkt nach dem Einfahren wird das Vakuum ausgeschaltet, Ausblasluft eingeschaltet, die Aufladung ausgeschaltet und der Dorn aus der Kavität zurückgezogen. Dadurch entfällt die Aufladezeit im Werkzeug und der Gesamtzyklus verkürzt sich.

Typische Applikationsprobleme

Im Folgenden wird angenommen, dass die Anwendung bereits etabliert ist – zuvor lief alles stabil – und nun aus unbekannten Gründen nicht mehr. Zu den wichtigsten Ursachen zählen:

Etiketten

Eine unzureichende Etikettenqualität ist für einen erheblichen Anteil der Applikationsprobleme verantwortlich. Zur Diagnose sollten Etiketten aus der vorherigen Produktionscharge verwendet werden. Verschwindet das Problem, liegt der Fokus auf dem Etikett. Etiketten sollten vor Produktionsbeginn mindestens 24 Stunden in der Produktionshalle konditioniert werden.

Dorne

Zu den häufigsten dornbezogenen Ursachen gehören:

- falsche Positionierung des Dorns im Spritzgießwerkzeug,

- falsche Positionierung des Etikettenfeeders relativ zu den Dornen,

- keine Elektrostatik (defektes HV‑Kabel) oder elektrischer Durchschlag am Dorn bzw. HV‑Kabel,

- unzureichendes Anformen des Etiketts am Dorn aufgrund von Vakuumleckage (häufig an Fittings/Anschlüssen),

- verschmutzte oder verstopfte Vakuumkanäle bzw. Saugnäpfe,

- keine Ausblasfunktion am Dorn,

- verschmutzte Schaumstoffdorne,

- verschmutzte oder „klebende“ Harzdorne.

Spritzgießwerkzeug

Unzureichende Werkzeugkühlung. Die Werkzeugtemperatur während der IML‑Etikettenapplikation sollte 35 °C nicht überschreiten. Wenn Probleme auftreten (z. B. im Zusammenhang mit Gratbildung), sollte geprüft werden, ob die Kavitätsoberfläche zu heiß ist.

Umgebungsbedingungen

Wenn die Atmosphäre in der Produktionshalle nicht kontrollierbar und überwacht ist, können erhebliche Probleme bei der IML‑Etikettenapplikation auftreten. Besonders hohe Umgebungstemperaturen (z. B. heiße, sonnige Tage) können die Luftfeuchtigkeit deutlich erhöhen. Hohe Feuchtigkeit verändert die elektrostatischen Bedingungen von Dornen, Etiketten und Spritzgießwerkzeug.

Parameteränderungen unter solchen Bedingungen sollten als temporär betrachtet werden, damit nach Normalisierung der Bedingungen wieder auf die Basiseinstellungen zurückgekehrt werden kann.

Zusammenfassung

IML‑Dorne sind das komplexeste Einzelwerkzeug, das für jede Anwendung individuell ausgelegt und gefertigt werden muss. Der hohe Preis ergibt sich aus dem Konstruktionsaufwand, der hohen Fertigungspräzision und der zeitintensiven Montage. Alle diese Schritte sind für einen Dornsatz in der Regel Einzelanfertigungen und lassen sich (noch) nicht sinnvoll automatisieren. Unterschiede in Dorntyp und Fertigungsqualität wirken sich direkt auf Prozessstabilität, Zykluszeit und IML‑bezogene Ausschussraten aus.

Der Dorn ist nicht das einzige Element, das die IML‑Qualität bestimmt, aber ein zentrales. Die korrekte Auswahl der Dorntechnologie, der Fertigungsart und des Materials ist entscheidend, um eine hohe Wiederholgenauigkeit im Prozess zu erzielen.

Über MATSIM

Womit wir uns beschäftigen:

MATSIM ist auf den Bau von Maschinen, Robotik‑Lösungen und Werkzeugen für die IML‑Technologie spezialisiert – einschließlich Dornen. Wir realisieren sowohl einfache Stationen für einzelne Etiketten als auch fortgeschrittene, robotisierte Produktionszellen mit Side‑Entry‑Robotern. Unsere Lösungen integrieren wir mit Komponenten und Anlagen Dritter – Spritzgießmaschinen, Linearrobotern, Schutzeinrichtungen und mehr.

MATSIM in Zahlen

Stand: 2025.

16 Personen, eigene Werkzeugmacherei und Konstruktionsbüro,

wir entwickeln und fertigen über 100 Dorne pro Jahr,

unsere Dorne laufen bei Unternehmen in Polen, der Tschechischen Republik, Spanien sowie in den USA,

MATSIM produziert und liefert ca. 30 verschiedene Arten von Automatisierungseinrichtungen für die Spritzgießproduktion pro Jahr, darunter: Henkeleinsetzer, IML‑Etikettenzuführungen (Magazine), Deckelschließer, Bildverarbeitungssysteme, Stapler u. v. m.,

die IML‑Erfahrung der MATSIM‑Ingenieure beträgt über 20 Jahre.

Wobei wir unterstützen können

Wir verfügen über umfassendes Know‑how in Spritzgießtechnologien. Unsere Kunden unterstützen wir in allen Phasen der Einführung und des Betriebs von IML‑Technologie – sowohl auf der Anlagenseite als auch prozessseitig. Wir beraten bei Lösungsansätzen, unterstützen bei der Auswahl von Drittkomponenten, verifizieren technische Parameter und helfen, Produktionsprozesse zu stabilisieren.